அலுமினியம் டை காஸ்டிங் என்பது ஒரு செயல்முறையாகும், இதில் உருகிய அலுமினிய கலவை அழுத்தத்தின் கீழ் எஃகு டை அல்லது அச்சுக்குள் தள்ளப்படுகிறது.இது பொதுவாக வெகுஜன உற்பத்திக்காகப் பயன்படுத்தப்படுகிறது மற்றும் ஒப்பீட்டளவில் குறைந்த செலவில் மிகவும் சிக்கலான விவரங்கள் மற்றும் மிகவும் இறுக்கமான சகிப்புத்தன்மை கொண்ட கூறுகளை உருவாக்க முடியும்.அலுமினியம் டை காஸ்டிங்கிலிருந்து தயாரிக்கப்படும் பாகங்கள் சிறந்த இயந்திர பண்புகளைக் கொண்டுள்ளன மற்றும் அரிப்பு, வெப்பம் மற்றும் தேய்மானத்தை எதிர்க்கின்றன.

• அலுமினியம் டை காஸ்டிங் பல நன்மைகளை வழங்குகிறது, அவற்றில் சில:

• மற்ற வகை உலோகங்களைக் காட்டிலும் அதிக செலவு குறைந்த இலகுரக மற்றும் வலுவான கூறுகள்

• குறைவான முன்னணி நேரங்கள் மற்றும் குறைக்கப்பட்ட கழிவுகள் காரணமாக மேம்பட்ட செயல்திறன்

• சிக்கலான வடிவங்களை விரைவாகவும் எளிதாகவும் உருவாக்க அனுமதிக்கிறது

• மற்ற உலோகங்களுடன் ஒப்பிடும்போது அரிப்பு, வெப்பம் மற்றும் தேய்மானத்திற்கு அதிக எதிர்ப்பு

• வெகுஜன உற்பத்திக்கான திறன், பெரும்பாலான அலுமினிய கலவைகள் அதிக அழுத்தம் மற்றும் வெப்பநிலையைத் தாங்கும் திறன் கொண்டது

அலுமினியம் டை காஸ்டிங் என்பது நம்பமுடியாத பல்துறை உற்பத்தி முறையாகும், இது பல்வேறு தொழில்களுக்கான பரந்த அளவிலான பாகங்களை உற்பத்தி செய்ய பயன்படுகிறது.வாகன உதிரிபாகங்கள் முதல் மருத்துவ உள்வைப்புகள் மற்றும் பல, அலுமினியம் இறக்கும் வார்ப்பு கிட்டத்தட்ட எதையும் உருவாக்க பயன்படுத்தப்படலாம்:

• வாகனத் தொழில்:உட்புற டிரிம், டிரான்ஸ்மிஷன் கேசிங்ஸ், என்ஜின் பிளாக்ஸ் மற்றும் மவுண்டிங்ஸ், ரேடியேட்டர்கள் மற்றும் சார்ஜிங் சிஸ்டம்ஸ் உள்ளிட்ட பல்வேறு பாகங்கள்.

• விண்வெளித் தொழில்:பம்ப்கள், சென்சார்கள், ஆக்சுவேட்டர்கள், ரேடியோ டவர்கள் மற்றும் ஆண்டெனாக்கள் போன்ற சிக்கலான கூறுகள்.

• மருத்துவத் துறை:பொருத்தக்கூடிய இதய வால்வுகள், அறுவை சிகிச்சை கருவிகள், ஆர்தோடிக்ஸ் மற்றும் புரோஸ்டெடிக்ஸ் போன்ற மிகவும் சிறப்பு வாய்ந்த கூறுகள்.

• வீட்டு உபகரணங்கள்:குளிர்சாதனப் பெட்டிகள் மற்றும் சலவை இயந்திரங்களுக்கான கீல்கள் மற்றும் தாழ்ப்பாள்கள் மற்றும் சிக்கலான விவர வேலை தேவைப்படும் பிற சிறிய கூறுகள்.

• போன்றவை.

உங்களது டை காஸ்டிங் திட்டத்திற்கான சரியான அலுமினிய கலவையைத் தேர்ந்தெடுப்பது, உங்கள் முடிக்கப்பட்ட தயாரிப்பு உங்களின் அனைத்து விவரக்குறிப்புகளையும் பூர்த்திசெய்கிறதா என்பதை உறுதிப்படுத்துவது அவசியம்.சரியான கலவையைத் தேர்ந்தெடுப்பதற்கான சில குறிப்புகள் இங்கே:

• உங்கள் பகுதியின் வலிமை மற்றும் ஆயுள் தேவைகளைக் கவனியுங்கள்.வெவ்வேறு உலோகக்கலவைகள் வலிமை மற்றும் உடைகள் எதிர்ப்பின் பல்வேறு நிலைகளை வழங்குகின்றன, எனவே உங்கள் பயன்பாட்டின் தேவைகளைப் பூர்த்தி செய்யும் கலவையைத் தேர்ந்தெடுப்பது முக்கியம்.

• தேவையான அரிப்பு எதிர்ப்பு நிலை மதிப்பீடு.அலுமினியம் கலவைகள் சிகிச்சை மற்றும் அரிப்பை எதிராக கூடுதல் பாதுகாப்பு வழங்க anodized முடியும், எனவே உங்கள் பாகங்கள் தாங்க வேண்டும் எந்த சூழலில் கருத்தில் உறுதி.

• உற்பத்தி செலவுகள் மற்றும் விநியோக நேரங்களைக் கருத்தில் கொள்ளுங்கள்.பகுதியின் சிக்கலான தன்மையைப் பொறுத்து, வெவ்வேறு உலோகக் கலவைகளுக்கு வெவ்வேறு உற்பத்தி முறைகள் அல்லது கருவி முதலீடுகள் தேவைப்படலாம், எனவே உங்கள் திட்டத்திற்கான கலவையைத் தேர்ந்தெடுக்கும்போது இந்தக் காரணிகளை எடைபோடுவது முக்கியம்.

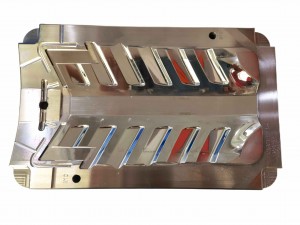

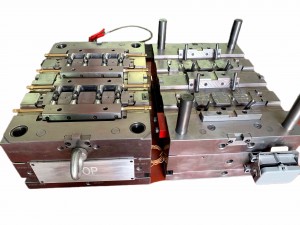

அலுமினிய டை காஸ்டிங்கிற்கான கருவி மற்றும் எந்திரத் தேவைகள் பயன்படுத்தப்படும் அலாய், பகுதியின் சிக்கலான தன்மை மற்றும் பிற காரணிகளைப் பொறுத்து மாறுபடும்.பொதுவாக, கருவி வகையைத் தேர்ந்தெடுக்கும்போது பின்வருவனவற்றைக் கருத்தில் கொள்வது அவசியம்:

• கருவிப் பொருளின் தேர்வு, பயன்படுத்தப்படும் அலாய் மற்றும் தரமான முடிவுகளைத் தயாரிப்பதற்குத் தேவையான வெப்பநிலை ஆகியவற்றின் அடிப்படையில் இருக்க வேண்டும்.டை காஸ்ட் கருவிக்கு நாங்கள் பொதுவாக H13, SKD61, 8407, 8418, 8433 மற்றும் W360 ஐப் பயன்படுத்துகிறோம்.

• போதுமான வரைவு கோணம் இருப்பதை உறுதி செய்ய கவனமாக இருக்க வேண்டும், இதனால் கூறுகள் வெளியேற்றப்படும்போது இறக்கையில் இருந்து எளிதில் நகர்ந்துவிடும்.அச்சு வடிவமைப்பிற்கு முன் ஒரு முழுமையான DFM பகுப்பாய்வு செய்யப்பட வேண்டும்.

• சில வடிவங்கள் அல்லது விவரங்களை அடைய, வார்ப்புக்குப் பிறகு இரண்டாவது எந்திரம் தேவைப்படலாம், இதில் CNC எந்திரம், துளையிடுதல், தட்டுதல் மற்றும் பல உள்ளன.

• மணல் வெடித்தல் அல்லது அதிர்வு பாலிஷ் செய்தல், அனோடைசிங், முலாம் பூசுதல் அல்லது ஓவியம் வரைதல் போன்ற மேற்பரப்பு முடித்தல் விருப்பங்களும் உங்கள் தேவைகளைப் பொறுத்து அவசியமாக இருக்கலாம்.

CNC மெஷினிங் டை காஸ்ட் செய்யப்பட்ட பாகங்கள்

அலுமினியம் இறக்கும் வார்ப்புகளில் பொதுவான சிக்கல்களைத் தீர்ப்பது நேரத்தைச் செலவழிக்கும் மற்றும் விலையுயர்ந்த செயல்முறையாக இருக்கலாம், ஆனால் உங்கள் கூறுகளின் தரத்தை உறுதிப்படுத்துவது அவசியம்.அலுமினியம் டை காஸ்டிங்கில் பொதுவான சிக்கல்களை சரிசெய்வதற்கான சில குறிப்புகள் இங்கே:

• போரோசிட்டி:நுண்துளைகள் அல்லது போரோசிட்டிக்கு வழிவகுக்கும் பிற பகுதிகளுக்கு உங்கள் பகுதியை ஆய்வு செய்யவும்.நீங்கள் ஏதேனும் கண்டால், அச்சு வெப்பநிலை, ஊசி அழுத்தம் மற்றும் துண்டை நிரப்புவதை பாதித்த பிற காரணிகளை மதிப்பாய்வு செய்யவும்.

• சிதைவு:டையில் இருந்து அகற்றப்பட்ட பிறகு பாகங்களில் சிதைவு இருப்பதைக் கண்டால், அச்சு வடிவமைப்பு அல்லது குளிரூட்டும் நேரங்கள் இந்த சிக்கலை ஏற்படுத்துமா என்பதைப் பார்க்கவும்.ஏதேனும் சிதைவைக் குறைக்க, எதிர்கால உற்பத்திக்கான இந்த அமைப்புகளை நீங்கள் சரிசெய்ய வேண்டியிருக்கலாம்.

• மேற்பரப்பு குறைபாடுகள்:ஸ்ப்ளே மதிப்பெண்கள் அல்லது துடுப்புகள் போன்ற மேற்பரப்பு குறைபாடுகளை நீங்கள் சந்தித்தால், உட்செலுத்துதல் வேகத்திற்கும் உருகும் ஓட்ட விகிதத்திற்கும் இடையில் பொருந்தாத தன்மை உள்ளதா என்பதைச் சரிபார்க்கவும், ஏனெனில் இது பெரும்பாலும் இந்த சிக்கல்களை ஏற்படுத்தும்.மேற்பரப்பு குறைபாடுகளைக் குறைப்பதற்காக வெப்பநிலை மற்றும் குளிரூட்டும் விகிதங்கள் போன்ற வார்ப்பு அளவுருக்களை சரிசெய்வதும் அவசியமாக இருக்கலாம்.

ஒரு புதிய திட்டம் தொடங்கும் போது, சோதனை வகைகளுக்கு விரைவான முன்மாதிரி பாகங்கள் தேவைப்படுகின்றன.சிஎன்சி எந்திரம், வெற்றிட காஸ்டிங், 3டி பிரிண்டிங் மற்றும் ரேபிட் ப்ரோடோடைப் டூலிங் உள்ளிட்ட முன்மாதிரிகளை உருவாக்க பல வழிகள் உள்ளன.

• CNC எந்திரம் உலோகம் மற்றும் பிளாஸ்டிக் பாகங்களை எந்த அளவிலும் செய்யலாம்.

• வெற்றிட வார்ப்பு சிலிக்கான் அச்சுகளைப் பயன்படுத்தி 5-100 யூனிட் பிளாஸ்டிக் பாகங்கள் ஆகும்

• 3D பிரிண்டிங் என்பது ABS, PA அல்லது ஸ்டீல் பாகங்களை அச்சிடுவதாகும்.பிளாஸ்டிக்கைப் பொறுத்தவரை, 3D அச்சிடப்பட்ட பாகங்கள் அதிக வெப்பநிலையைத் தாங்காது.

• ரேபிட் ப்ரோடோடைப் கருவி என்பது S50C அல்லது அலுமினியம் போன்ற மென்மையான எஃகு மூலம் தயாரிக்கப்படும் மென்மையான அச்சு ஆகும்.இந்த தீர்வு வெற்றிட வார்ப்பை விட அதிக பாகங்களை உருவாக்க முடியும்.உற்பத்தி கருவியை விட முன்னணி நேரம் குறைவாக உள்ளது மற்றும் விலையும் குறைவாக உள்ளது.

நாங்கள் பயன்படுத்திய பொருட்கள்: PC, PMMA, POM, PP போன்ற பிளாஸ்டிக்குகள்.எஃகு, அலுமினியம், பித்தளை, தாமிரம் மற்றும் பல போன்ற உலோகம்.

சிலிக்கான் பாகங்களை உருவாக்குவது எப்படி

ஒரு சிலிகான் பகுதியை உருவாக்க, நீங்கள் ஊசி மோல்டிங் செயல்முறையைப் பயன்படுத்த வேண்டும்.இது ஒரு ஊசி இயந்திரத்தில் பிளாஸ்டிக் உருகுவதை உள்ளடக்கியது மற்றும் அதை ஒரு மூடிய குழிக்குள் செலுத்துகிறது, அங்கு அது குளிர்ந்து, விரும்பிய வடிவத்தை எடுக்க கடினமாகிறது.

பிரஸ் மோல்டிங், வெற்றிட காஸ்டிங் அல்லது 3D பிரிண்டிங் ஆகியவை நீங்கள் பயன்படுத்தக்கூடிய பிற செயல்முறைகள்.நீங்கள் எந்த வகையான பகுதியை உருவாக்க முயற்சிக்கிறீர்கள் என்பதைப் பொறுத்து ஒவ்வொரு முறையும் தனித்துவமான நன்மைகள் மற்றும் தீமைகளை வழங்குகிறது.

அனைத்து முறைகளிலும், சரியான வெப்பநிலை மற்றும் அழுத்தத்தைப் பெறுவது துல்லியமான பரிமாணங்கள் மற்றும் விரும்பத்தக்க பொருட்களின் பண்புகளை அடைவதற்கு முக்கியமாகும்.

சிலிக்கான் பாகங்களின் உபகரணங்கள்

வாகனம், மருத்துவம், மின்னணுவியல், வீட்டுப் பொருட்கள், சமையலறைப் பொருட்கள் மற்றும் பல போன்ற சிலிக்கான் மென்மையான பாகங்களைப் பயன்படுத்தக்கூடிய பல தொழில்துறைகள் உள்ளன.பாகங்களுக்கு, பொதுவாக கேஸ்கட்கள், முத்திரைகள், ஓ-மோதிரங்கள், ஏர் ஃபில்டர்கள், ஹோஸ்கள், லைட்டிங் பாகங்கள், செல்போன் கேஸ்கள், விசைப்பலகை கவர்கள், கம்பிகள் மற்றும் கேபிள்கள் காப்பு மற்றும் பல மருத்துவ சாதனங்கள் போன்றவற்றை நீங்கள் காணலாம்.

மெட்டல் ஸ்டாம்பிங் பாகங்கள் மெட்டல் ஸ்டாம்பிங் செயல்முறையின் மூலம் உருவாக்கப்பட்ட உலோகக் கூறுகள் ஆகும், இது உலோகத் தாள்களை விரும்பிய வடிவங்களில் குத்துதல், வெட்டுதல் அல்லது உருவாக்குதல் ஆகியவற்றை உள்ளடக்கிய ஒரு உற்பத்தி நுட்பமாகும்.

வாகன மற்றும் விண்வெளித் தொழில்கள் உட்பட பல்வேறு வகையான தொழில்களுக்கான பாகங்களை உருவாக்க உலோக முத்திரை பயன்படுத்தப்படுகிறது.

தனிப்பயன் மற்றும் சிக்கலான வடிவங்களை உருவாக்கவும் இது பயன்படுத்தப்படலாம்.உலோக முத்திரையைப் பயன்படுத்துவதன் நன்மைகள் செலவு-செயல்திறன், வடிவமைப்பு சிக்கலானது மற்றும் நெகிழ்வுத்தன்மை ஆகியவை அடங்கும்.

SPM வாடிக்கையாளர்களுக்கு அவர்களின் ஆயத்த தயாரிப்பு திட்டத்திற்காக பல உலோக ஸ்டாம்பிங் பொருட்களுக்கு உதவியுள்ளது, எங்கள் பயனுள்ள பொறியியல் சேவை அவர்களின் செலவு மற்றும் நேரத்தை மிச்சப்படுத்துகிறது.

ஜிக் மற்றும் ஃபிக்சர்கள் என்பது பல்வேறு பாகங்கள் மற்றும் கூறுகளின் உற்பத்தி செயல்பாட்டில் உதவும் கருவிகள்.

ஜிக் என்பது ஒரு சிறப்புக் கருவியாகும், இது துளையிடுதல், அரைத்தல் மற்றும் வடிவமைத்தல் போன்ற பல்வேறு எந்திர செயல்பாடுகளின் போது ஒரு பணிப்பொருளை வழிகாட்ட, வைத்திருக்க அல்லது நிலைநிறுத்த உதவுகிறது.

சாதனங்கள் என்பது இயந்திரம் அல்லது பணிப்பெட்டியில் இணைக்கப்பட்டுள்ள சாதனங்கள் மற்றும் அவை வேலை செய்யும் போது பாகங்களைக் கண்டறிந்து பாதுகாக்க உதவுகின்றன.

துல்லியம் மற்றும் செயல்திறனை உறுதிப்படுத்த பல்வேறு பணிகளுக்கு இடமளிக்கும் வகையில் அவை தனிப்பயனாக்கப்படலாம். ஜிக் மற்றும் ஃபிக்சர்கள் இரண்டும் எஃகு அல்லது அலுமினியம் போன்ற உலோகத்தால் செய்யப்படலாம் மற்றும் குறைந்த முயற்சியுடன் துல்லியமான கூறுகளை உற்பத்தி செய்வதற்கு அவசியமானவை.

SPM ஆனது எங்களுடைய சொந்த இன்ஜெக்ஷன் மோல்டிங் உற்பத்திக்கான ஜிக் மற்றும் ஃபிக்சர்களை உருவாக்குகிறது மற்றும் வாடிக்கையாளர்களுக்கு அவற்றை உருவாக்கும் சேவையையும் வழங்குகிறது.

உங்களுக்கு இது தேவை என்றால், எப்போது வேண்டுமானாலும் தொடர்பு கொள்ளவும்.